央视财经聚焦中国中车数字化产线

时间:2025-07-01 | 来源:央视新闻、百年唐车

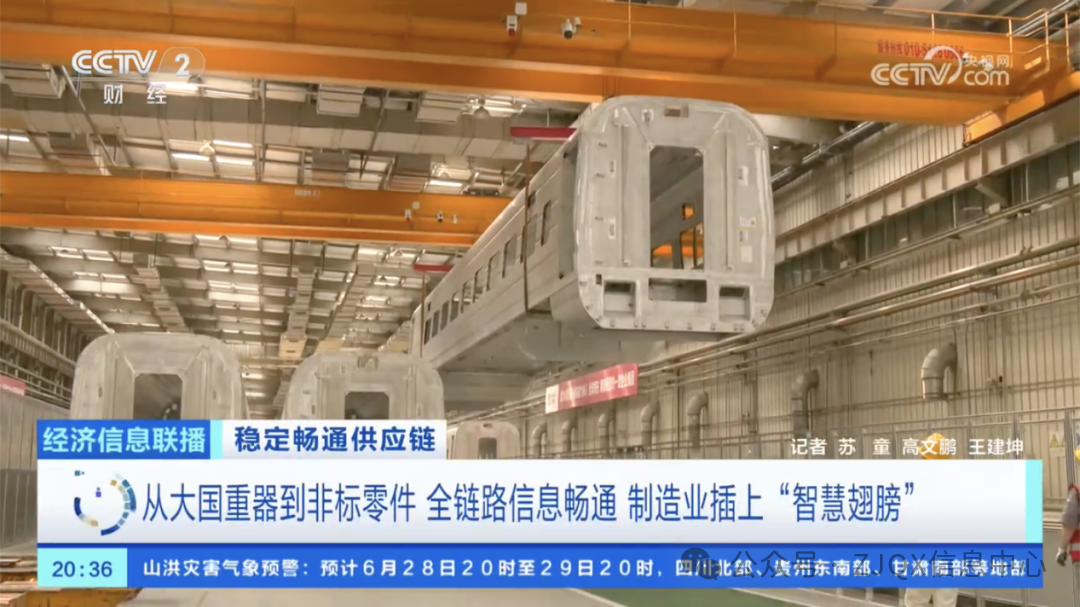

在数字浪潮加快推进产业格局变革的当下,中国制造业正以智能化转型开辟高质量发展新路径。近日,央视财经《经济信息联播》播出“稳定畅通供应链 从大国重器到非标零件 全链路信息畅通 制造业插上‘智慧翅膀’”,聚焦中国中车数字化产线,报道了中车如何借助数字化、智能化实现生产流程的动态优化,为推动中国制造业供应链稳定提供中车智慧。

一辆“复兴号”车体下线需要多久?在中国中车集团旗下中车唐山公司工厂,答案是“不到半天”。

列车核心零部件的生产及物流环节全过程无需人工干预,代表了中国速度的“复兴号”动车组列车的生产环节,跑出了工业链信息链的“中国速度”。

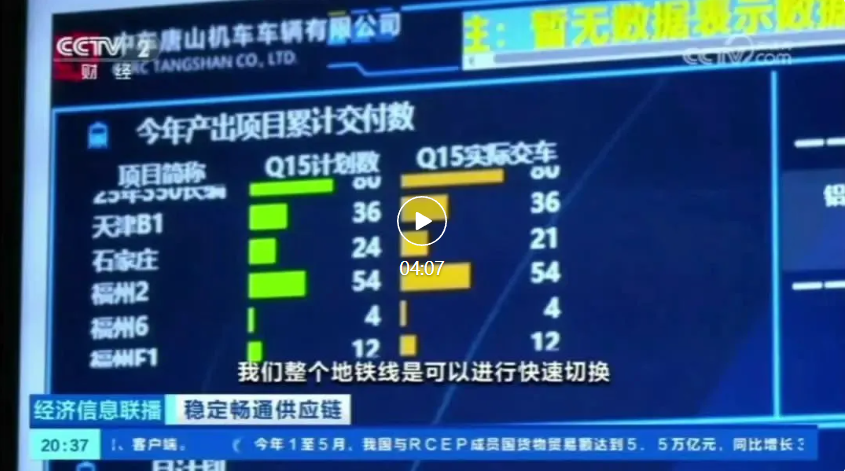

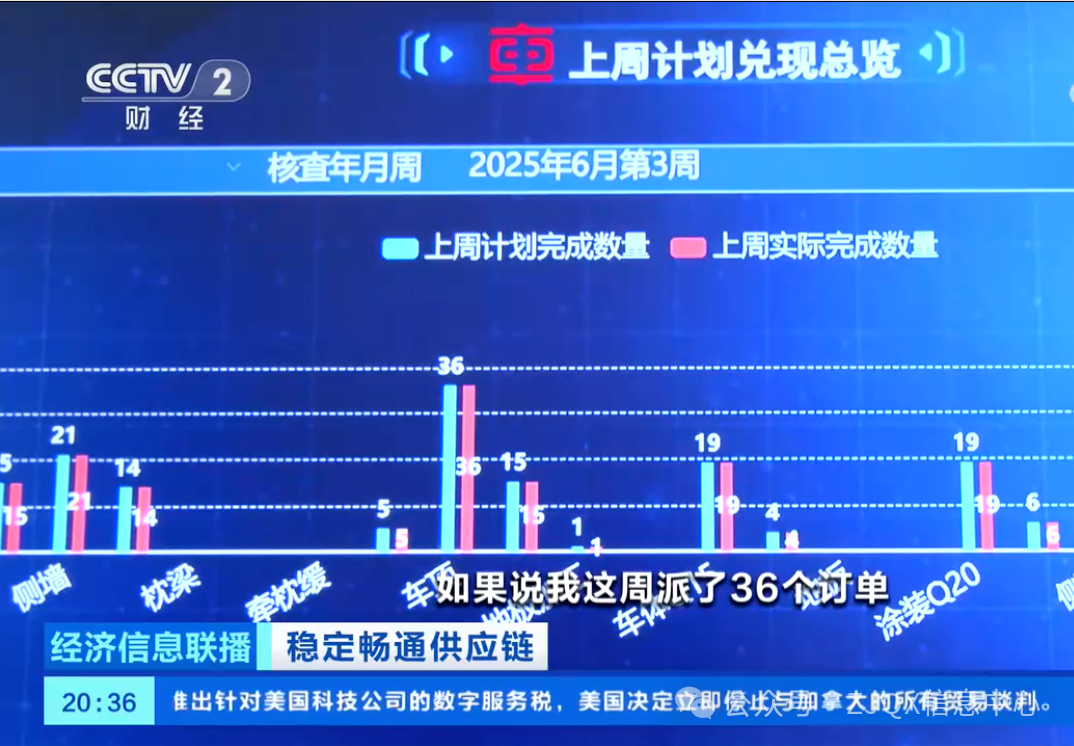

在车体分厂,机械臂、焊接机器人、自动导向车等智能装备正协同合作,一块块铝合金板打磨、装配、焊接,组成高铁列车的四梁八柱。工厂的信息大屏上,来自不同系统的数据源实现整合,36个主要零部件环节的生产进度统计数据一目了然。“可以看出周计划的完成率,为下一步的排产提供了一些辅助决策的作用”中车唐山公司系统工程师介绍道。

根据订单需求的变化,中车唐山公司车体分厂当前正在同时生产时速350公里智能复兴号高速动车组和和时速140公里城际市域动车组两种车型,不同车型的订单信息,系统会自动拆分,下发到各零部件的生产环节,让工装设备柔性调整,实现一条线造多型车。

“我们设计了柔性化工装,可以快速调节满足不同项目产品的生产需求。不仅具备动车线和城轨线产品的生产,还可以实现两条线产品之间生产的快速切换,实现三种地铁项目产品并行生产。”中车唐山公司高级工程师。

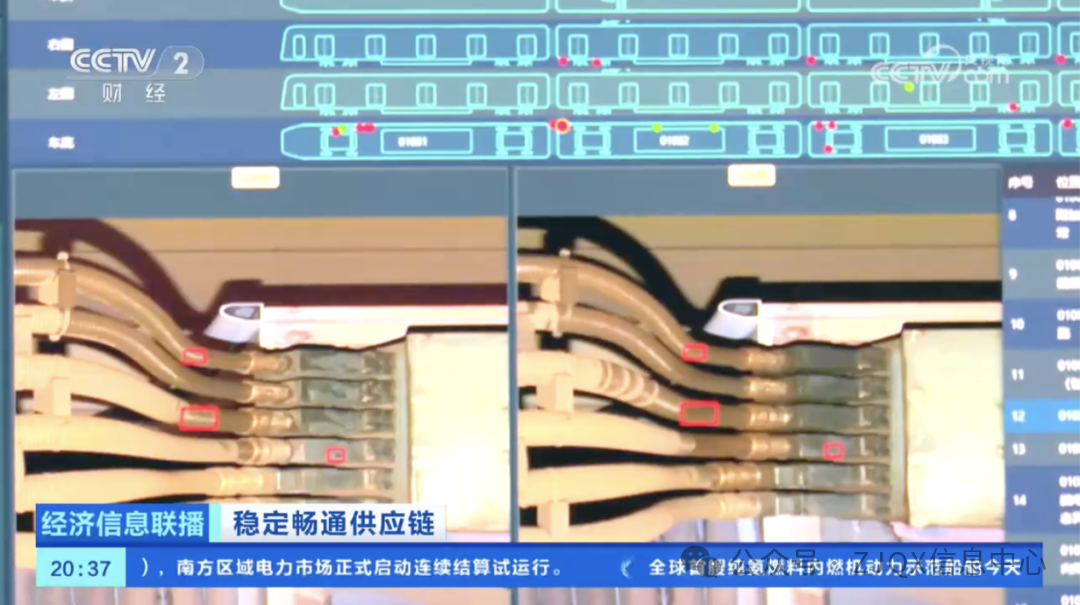

通过数据驱动排产,提升工艺精度和检测合格率,车体生产环节在用工下降三分之二的同时效率提升,如今,复兴号高铁车体的生产周期最快可实现日均三辆,而列车出厂并不是信息流通的终点,在车辆全生命周期数智化管控平台,从中车唐山公司驶出的地铁列车在浙江台州的各项运营数据实时更新,而车辆的定期检查还可以通过自动图像采集实现自主分析以及远程运维。“现场的检修人员减少了大概20%到30%,实时数据都能归集到一起,一方面保证列车运行状态的安全稳定,另一方面这些数据产生的价值,指导我们后续的项目进一步优化成本,提高运营的可靠性。”中车唐山公司运修技术中心项目经理。